GRUPO OKOndt™ ofrece tanto una línea estándar de instrumentos de Pruebas No Destructivas (NDT) como equipos y sondas personalizados construidos según las especificaciones individuales del cliente y para materiales especiales. Además de los dispositivos portátiles, construyen grandes sistemas de inspección integrados que cubren la mayoría de las tecnologías NDT. Su importante inversión en investigación y desarrollo les permite ofrecer soluciones optimizadas para todos los clientes de NDT.

Garantizar la explotación segura de los raíles

Para garantizar una explotación segura de los raíles, se aplican métodos de inspección NDT para la detección de daños en los raíles. El primero de ellos es la prueba de rieles ultrasónicos. En la actualidad, la carga en vía aumenta constantemente debido al incremento general del tráfico y al uso de trenes de alta velocidad. Los daños en los rieles ocurren cada vez más en la superficie de rodadura de la cabeza del riel como resultado de la fatiga por contacto rodante – RCF. Estos daños son los más peligrosos durante el servicio de la vía, ya que pueden provocar el desarrollo de grietas transversales y provocar la rotura del carril.

En cuanto a la implementación de la compatibilidad de los sistemas ferroviarios europeos, los administradores de infraestructuras ferroviarias deberán seguir un plan para cada línea ferroviaria de servicio. Este plan también incluye ensayos ultrasónicos de vía férrea para el ensayo y evaluación de defectos superficiales, provocados por FCR (fatiga de rodadura).

Hay dos tipos principales de RCF: «Squats» y «Head Checking», más HC. Estos defectos superficiales del riel tienen diferencias significativas entre ellos en cuanto al mecanismo de su desarrollo y crecimiento. Los defectos de tipo «squat» representan un proceso complejo de interacción «Rueda-Carril», y aparecen durante el microdeslizamiento de una rueda, que a su vez pone en marcha el mecanismo de deformación plástica de la superficie de rodadura de la cabeza del carril. Este tipo de defectos es similar al defecto de tipo «Wheel burn», pero tiene sus características distintivas: 1. El defecto de tipo «Squat» tarda varios meses en desarrollarse en comparación con el «Wheel burn» que aparece de forma inmediata. 2. El defecto tipo “Squat” no es un par que sea distinto al “Wheel burn” que tiene un par en el riel vecino.

Los defectos de HC pueden ocurrir en cualquier segmento de vía, incluso en las uniones soldadas. Sin embargo, lo más frecuente es que se observen en las curvas con una pendiente exterior del carril insuficiente. El crecimiento de HC se facilita cuando el agua o el acoplante están en contacto con el área dañada. El crecimiento de microfisuras de HC se puede dividir en dos fases: la fase primaria de crecimiento lento, cuando la profundidad de la fisura no supera los 3-5 mm y la longitud es de 20 mm, y una fase de crecimiento rápido que provoca la rotura del riel.

En el clasificador de defectos de vía UIC 712 R los defectos anteriores se designan de la siguiente manera: «squats» (fisuras y depresiones locales en la superficie de rodadura de la cabeza del carril) –defecto con código «227» y «head cracking» (singular o grupal defectos del carril en la cara del ancho de vía en forma de pequeñas grietas paralelas)– con código «2223».

Métodos ultrasónicos y esquemas de sondeo para rieles en los ferrocarriles europeos, problemas de detección de defectos tipo Head Checking (HC)

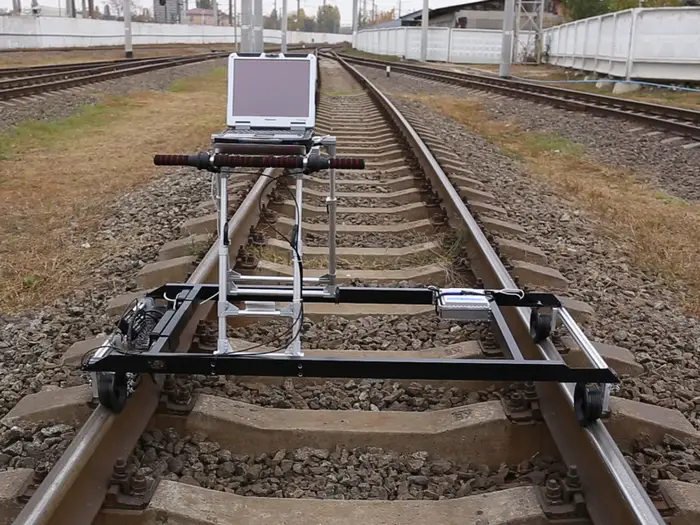

En los ferrocarriles europeos, tanto los sistemas de ensayo de alta velocidad para raíles tendidos en la vía (la velocidad de exploración comienza a partir de 40 km/h) como los carros de inspección portátiles/mecanizados de uno y dos raíles (la velocidad de exploración no supera los 4 km/h) se aplican. En dichos sistemas, se implementan los esquemas de sondeo clásicos, de acuerdo con EN 16729-1:2016 Aplicaciones ferroviarias. Infraestructura. Ensayos no destructivos sobre carriles en vía. Requisitos para la inspección ultrasónica y principios de evaluación.

La prueba se realiza con las siguientes sondas: 1 transductor de elemento dual de 4 MHz 0°, 2 transductores de elemento simple de 2 MHz ±70° y 2 transductores de elemento simple de 2 MHz ±45°. Las sondas de escaneo se colocan en la parte central de la cabeza del riel. Dicho esquema de sondeo permite la detección confiable de defectos con un código 227—“Squat”, ubicado en el centro de la superficie de rodadura de la cabeza del riel—con sondas de 0° y 70°. Con respecto a los tipos de defectos HC y "Squat", descentrados del lado de la cara del ancho de vía, estos pueden detectarse solo en una etapa cuando una de las grietas se desarrolla de modo que se extiende a la sección transversal central del riel, es decir, cuando hay una amenaza de rotura de un carril.

Para resolver el problema de detección de HC (Head Checking), la empresa aplicó una sonda especial con un ángulo de sonda de 58° y una orientación angular de ±34° con respecto al eje longitudinal del riel. Dicha sonda se implementa en detector de fallas de un solo riel UDS2-77 y detector de fallas de doble riel UDS2-73 escáneres Eso permite probar las caras de campo de la cabeza del riel. Teniendo en cuenta la configuración de la cabeza del riel, este esquema de sondeo también se puede aplicar para probar el radio superior de la cabeza del riel.