En un movimiento diseñado para brindar disponibilidad y consistencia de productos globales con la respuesta más rápida posible a los pedidos de los clientes, Martin Engineering ha anunciado el diseño y la fabricación de una celda de moldeo personalizada para sus limpiadores de correas transportadoras de poliuretano. Al mezclar, formar y curar sus propios diseños en la estación de trabajo modular, en lugar de subcontratar la producción como lo hacen la mayoría de los proveedores, la empresa está tomando el control total de todo el proceso, lo que permite la entrega en un día en la mayoría de los pedidos e incluso el envío el mismo día. en muchos casos. Como resultado, los clientes de cualquier región del mundo pueden beneficiarse de la implementación rápida de limpiadores de banda que cumplen con los más altos estándares de control de calidad.

uretano coloreado con el proceso de formado y curado.

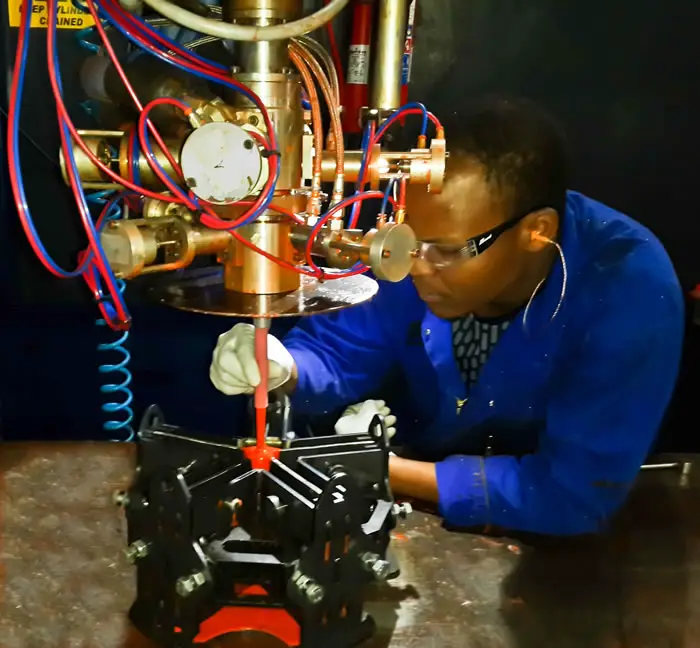

“Somos uno de los pocos fabricantes que diseña y moldea sus propias cuchillas limpiadoras de banda”, explicó Paul Harrison, Gerente de Ingeniería Global. “Los hemos estado fabricando en los EE. UU. durante muchos años. Con esta celda de trabajo modular, ahora tenemos la capacidad de replicar el mismo proceso de fabricación en cualquiera de nuestras unidades comerciales, lo que garantiza que proporcionemos productos de alta calidad constante y tiempos de entrega rápidos prácticamente en cualquier parte del mundo”. La celda de trabajo combina todos los elementos necesarios para generar uretano mezclado y coloreado con el proceso de formación y curado que es específico de los productos de Martin Engineering.

Harrison explicó que mediante la ingeniería personalizada del proceso desde cero, el grupo de diseño pudo resolver muchos de los problemas inherentes al moldeo de uretano en otras regiones del mundo. “La celda de trabajo es independiente del voltaje y la frecuencia”, dijo. “Funcionará de manera efectiva ya sea que la fuente de energía esté en los EE. UU., Sudáfrica, China o el Reino Unido”.

Además, el nuevo proceso cuenta con una fuente de alimentación universal que almacenará suficiente energía para evitar un apagado total en caso de una caída de tensión o una interrupción temporal del suministro eléctrico. En el pasado, una interrupción del suministro eléctrico hacía que los materiales del cabezal mezclador (la boquilla que vierte uretano líquido en el molde) se gelificaran y requería una gran inversión en mano de obra para limpiar el uretano. Este proceso incluye procedimientos de emergencia que permiten que el equipo funcione el tiempo suficiente para que los operadores extraigan el material y lo apaguen, lo que ayuda a evitar períodos prolongados de inactividad por mantenimiento.

Con el fin de adaptarse a los diferentes niveles de habilidad en todo el mundo, Harrison y su equipo diseñaron un monitoreo integrado para todos los pasos esenciales para aliviar a los operadores de la necesidad de realizar un seguimiento manual. Las presiones, la disponibilidad y calidad de la energía, las temperaturas, las velocidades y muchos otros parámetros se monitorean continuamente, y el sistema puede incluso diagnosticarse y controlarse de forma remota.

Además de los avances en equipos, Martin Engineering negoció un acuerdo de suministro global para asegurar la consistencia, calidad y disponibilidad del material en todo el mundo.

El centro de moldeo de prototipos se ha desmontado y enviado a las instalaciones de Martin Engineering South Africa en eMahlahleni (Witbank), donde ha estado funcionando con éxito durante tres meses. “Sudáfrica fue una de las pocas unidades comerciales que subcontrató el proceso de moldeo”, continuó. “Así que tenía sentido para nosotros establecer la primera unidad allí en respuesta a las crecientes demandas de los clientes”.

Los operadores de la nueva celda de trabajo tienen la capacidad de moldear limpiadores rectos, diseños segmentados y hojas largas que se pueden cortar a la medida. Al almacenar los perfiles apropiados en longitudes más largas, los propietarios de transportadores pueden reemplazar las hojas desgastadas simplemente cortándolas al tamaño requerido, lo que puede ayudar a reducir el inventario de limpiadores de bandas de reemplazo.

Martin Engineering es uno de los fabricantes originales y más grandes de limpiadores de bandas transportadoras en el mundo, responsable de muchas de las innovaciones que han aparecido en la limpieza de bandas durante los últimos 30 años. La empresa ofrece una amplia gama de diferentes formulaciones de uretano diseñadas para materiales y condiciones específicos, lo que ayuda a prolongar la vida útil. Los productos están disponibles en una amplia gama de formas, tamaños y materiales, diseñados con la tecnología patentada de presión radial de área constante (CARP) de la empresa para brindar una limpieza constante en todas las etapas de la vida útil de la cuchilla. A diferencia de la mayoría de los diseños de la competencia, los limpiadores de ingeniería innovadora mantienen el mismo

el área de contacto, el ángulo de la hoja y la presión a lo largo de su vida útil para eliminar de manera efectiva prácticamente cualquier tipo de material que se haya quedado atrás, incluso cuando la hoja se desgasta con el tiempo. Con entre un 10 y un 20 % más de uretano en promedio en cada hoja que los diseños de hojas de la competencia, las hojas de repuesto de Martin están diseñadas para brindar una mayor durabilidad y un menor costo de propiedad.

Fundada en 1944, Martin Engineering se ha convertido en el líder mundial en tecnología de manejo de materiales a granel. Comenzando con el diseño de su vibrador de bola insignia, la compañía ha sido un innovador continuo de productos y servicios para brindar un procesamiento de materiales a granel más limpio, seguro y productivo en aplicaciones tales como manejo de carbón, minería, cemento, agregados, biomasa, granos y otros canales. Con sede en Neponset, IL, la empresa ofrece fabricación, ventas y servicios desde unidades comerciales propiedad de la fábrica en Brasil, China, Francia, Alemania, Indonesia, México, Sudáfrica, Turquía, India y el Reino Unido, y bajo licencia exclusiva con ESS Australia. .